Трактор на воздушной подушке

"Изобретатели... стремятся объять необъятное: до невозможной степени увеличить площадь контакта опорных поверхностей трактора с землей и снизить тем самым давление на нее.

"В идеале" эту задачу можно решить двумя путями:

- либо создать что-то очень близкое настоящей живой гусенице;

- либо вовсе отказаться от опоры.

Безопорный трактор на воздушной подушке еще не получил официального, всеми признанного названия. В Польше, например, его окрестили "воздушковец", во Франции - "агроплан". Применяют подобные машины и в США, и у нас, и в ряде других стран. Пока только в экспериментальных целях. Но результаты уже вполне солидны.

Польский воздушковец, например, на операциях химической защиты растений двигается над полем с недосягаемой для обычных тракторов скоростью - 50 км/час.

Французский агроплан по обычным дорогам едет на обычных колесах; воздушная подушка включается только по необходимости - над болотом, например. В последнем случае агроплан весом в три тонны (вместе с грузом) развивает скорость до 20 км/час.

Что касается копирования способа движения "настоящей" гусеницы, то здесь пока нечем хвастаться. Конструкции, рождающиеся на чертежных столах и в экспериментальных цехах заводов, слишком сложны, чтобы конкурировать с традиционным тракторным движителем" [2].

Вездеход на воздушной подушке

В омском ООО "АРКТИКА-М" был разработан вездеход на воздушной подушке, предназначенный для перевозки пассажиров и грузов в тех местах, где невозможно применение иного вида транспорта, кроме вертолетов.

В отличие от вертолета, он в десятки раз дешевле, превосходит вертолет по запасу хода, грузоподъемности, машине не нужны аэродромы, практически полная независимость от состояния погоды, времени суток и года.

Вездеход предназначен для контроля магистральных трубопроводов, удаленных буровых установок, перекачивающих и дожимных станций, линий электропередачи. Может использоваться геологами, работниками сельского хозяйства.

Вездеход отвечает всем экологическим нормам и не нарушает трудно восстанавливаемый покров тундры, оказывая давление воздушным потоком не более 12 гр/см2 [19].

|

Линии развития

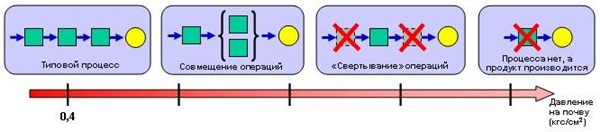

Показанные здесь способы уменьшения давления на почву позволяют проследить несколько линий развития движителей сельскохозяйственных машин, совпадающих с линиями развития технических систем, описанных в ТРИЗ [4, 5, 20]:

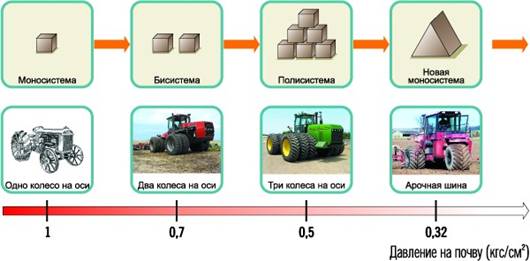

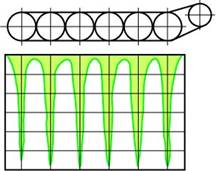

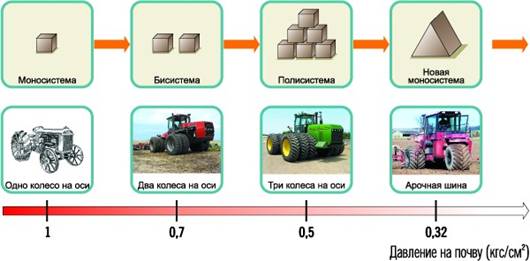

Линия №1. "Моно-би-полисистема" (см. рис. 10):

- одно колесо на конце оси оказывает большое давление на грунт;

- два колеса на конце оси - меньше давление на грунт, но наблюдается сильное сдавливание грунта между колесами;

- три колеса на конце оси - еще меньше давление на грунт, но сохраняется сдавливание грунта между колесами, машина занимает много места на дороге и на стоянке;

- арочная шина - малое давление на грунт, нет сдавливания грунта между колесами.

Рис. 10. Развития колесного движителя по линии "Моно-би-полисистема"

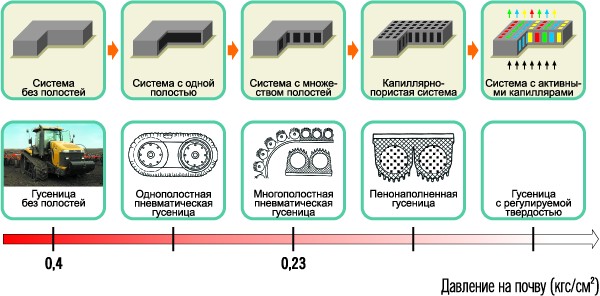

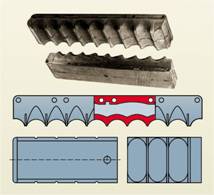

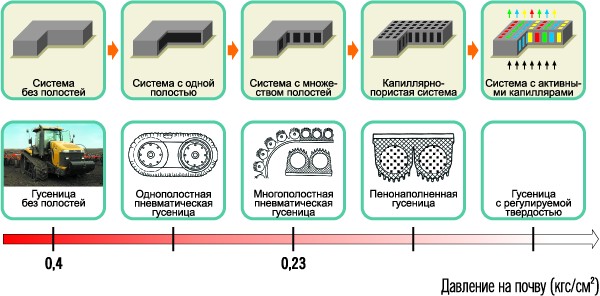

Линия №2. "Увеличение степени пустотности" (см. рис. 11):

- одна полость;

- несколько больших полостей;

- полые траки гусеницы;

- пенонаполненные траки - гусеница не боится проколов;

- полости траков заполнены веществом, изменяющим их твердость в зависимости от состояния почвы.

Рис. 11. Увеличение степени пустотности гусеничного движителя

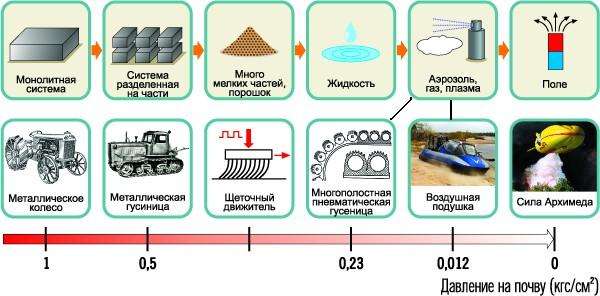

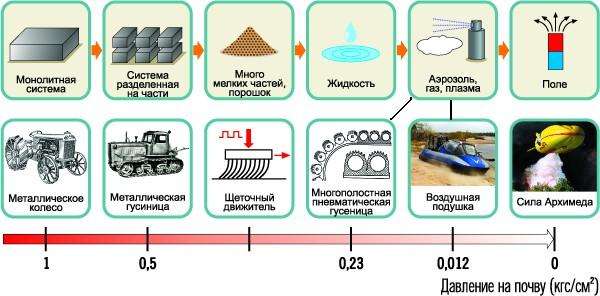

Линия №3. "Увеличение степени дробления системы" (движителя) (см. рис. 12):

- металлическое колесо;

- металлическая гусеница;

- резиновая гусеница;

- пневматическое колесо;

- пневматическая гусеница;

- поток воздуха - воздушная подушка;

- поле - силы выталкивания (сила Архимеда) - дирижабли.

Рис. 12. Развитие движителя по линии увеличения степени дробления

Согласно линии развития технических систем в направлении увеличения степени дробления их рабочих органов движители следующих поколений должны действовать на микроуровне, быть еще более раздробленными - жидкостными, газовыми или полевыми (см. рис. 12). Некоторые из таких "микроуровневых" движителей уже существуют в виде экспериментальных машин, моделей, игрушек и фантастических идей. Например, щеточный движитель, вездеходы и суда на воздушной подушке, проект дирижабля-садовника, магнитоплан, антигравитон.

СПОСОБ 2: ХОДИТЬ ПО ПРОТОРЕННЫМ ДОРОЖКАМ

Снизить уплотнение почвы колесами машин можно, если упорядочить движение машин по полям, например, двигаться по постоянным технологическим колеям.

Постоянные колеи

"Давление на почву ног человека и лошади и нынче, и 100 лет назад было одним и тем же - куда большим, чем у трактора и "шлейфа" машин к нему. И, тем не менее, оптимистический прогноз не оправдался: механический сельскохозяйственный привод увеличил интенсивность и частоту воздействия на землю. Сейчас, когда следы от тракторов, комбайнов, самоходных машин и автомобилей перекрывают практически 100% посевной площади, проблема уплотнения стала особенно серьезной" [2].

На рисунке 13 показана поверхность поля, обнаженная после эрозии верхних слоев почвы. На поле видны следы от колес машин, образованные уплотненной почвой. Следы показывают, что глубокому уплотнению подверглось около 80% площади поля [1].

Рис. 13. Следы сельскохозяйственных машин на поле

Считают, что решить проблему уплотнения почвы можно, если снизить среднее удельное давление колес на почву до 0,15 кг/см2. Пока что сделать это, не используя гигантских и не всегда удобных шин, не удается. Поэтому многие фермеры предпочитают "пробивать" на своих полях "постоянные колеи" и двигаться только по ним, не затрагивая остальную землю [2] (см. рис. 14).

Рис.14. Выгрузка зерна комбайном в грузовик, двигающийся по соседней технологической колее [21]

Земледелие с использованием постоянной технологической колеи или, как его называют зарубежные исследователи, управляемым движением по полям (Controlled Traffic Farming - CTF) - это отделение зон движения от зон возделывания растений. На практике это означает, что:

- одни и те же колесные колеи используются для обработки почвы, посадки растений, опрыскивания и уборки;

- колеса всех тракторов и машин установлены на одну и ту же ширину колеи (см. рис. 15) [22].

Рис. 15. Одинаковая ширина колеи для всех машин

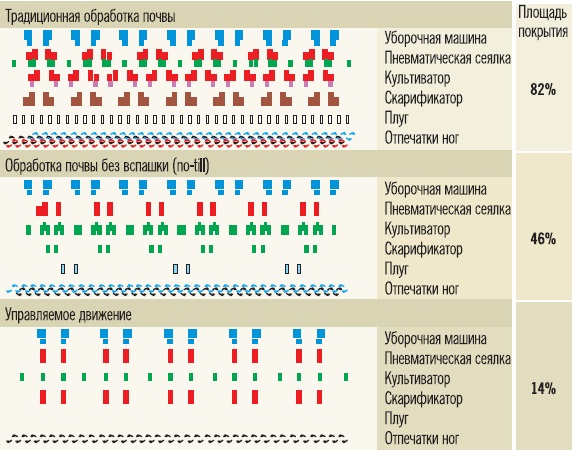

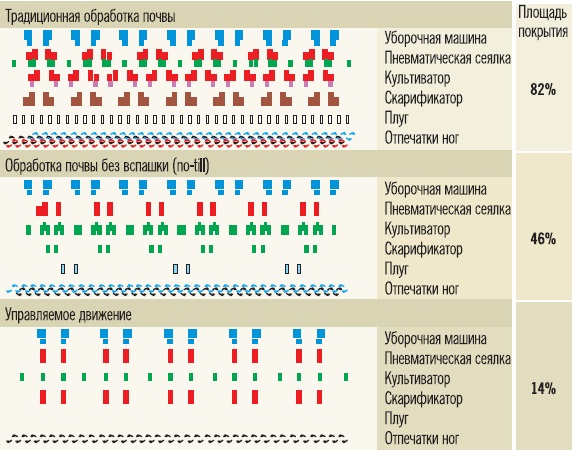

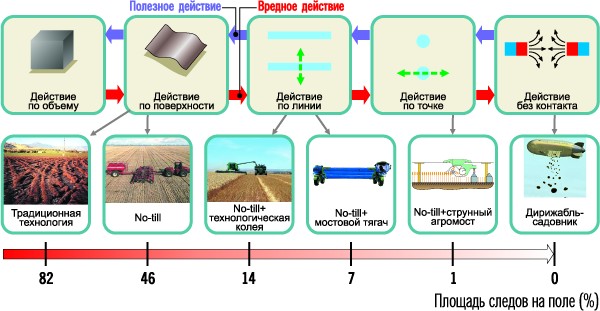

У большинства фермеров, которые не используют движение техники по постоянным колеям, ширины колей машин разные и двигаются они по полю в разных направлениях, что приводит к покрытию следами колес более 80% площади поля (см. рис. 16) [23].

На рисунке также показана площадь покрытия поля следами колес от машин при переходе от традиционной технологии обработки поля к технологии без вспашки (no-till) и затем к использованию постоянной технологической колеи. Сравнение основано на 3-х метровой ширине колеи машин. Ширины захвата уборочного комбайна, опрыскивателя и культиватора кратны 3 метрам и в данном случае составляют 9 метров. Возможно использование и большего оборудования, например, 15-ти метрового опрыскивателя.

Рис. 16. Площадь покрытия поля следами колес

Переход к технологии no-till, при которой используется меньше агротехнических операций, а, следовательно, и требуется меньше проходов техники по полям, сокращает площадь следов машин на поле до 46%. Использование постоянной технологической колеи и настройка ширины колеи у всех машин на один размер позволяет сократить площадь следов на поле до 14%.

В Австралии примерно 1 млн. гектаров обрабатывается с использованием технологии управляемого движения по полям [21].

Вот что говорит об использовании технологической колеи специалист по вопросам уплотнения почв из Австралии Рохан Рэйнбоу: "На самом деле проблема уплотнения почвы очень проста, и решить ее не сложно, важно понять главное: выбор техники никакой существенной роли в этом вопросе не играет. Все зависит от того, как вы располагаете машину на поле, как она перемещается по нему.

Идеальное расположение трактора - когда два колеса находятся на расстоянии 2-3-х метров от его центральной оси и перемещаются по одной колее (см. рис. 17). То же касается и остальной техники, движущейся по полю, - колеса должны идти "след в след" по единственной колее. Это кажется очень легко, но очень многие фермеры ставят колеса в разные места и, как следствие, возникают проблемы. Есть еще одна тонкость: важно, чтобы распылитель был в несколько раз шире, чем сеялка, таких же размеров стоит подбирать и комбайн. ...Хочу подчеркнуть, что уплотнение почвы - это проблема фермеров, а не техники, важно просто понять это и действовать" [24].

Рис. 17. Трактор с увеличенной длиной колесных осей

Система земледелия с постоянной технологической колеей обладает следующими преимуществами:

- ниже стоимость выполнения агротехнических операций из-за уменьшения потребления топлива, затрат времени и труда, экономии на семенах, опрыскивании и удобрении, 10-25% экономии может быть получено сразу;

- меньше эрозия почвы, и она лучше удерживает влагу, что обеспечивается правильно выбранным направлением рядов;

- позволяет проводить междурядную посадку растений, их культивацию и подкормку удобрениями;

- сочетается с нулевой обработкой почвы и дает возможность получить максимальную прибыль от нее;

- улучшает управление точными сельскохозяйствнными орудиями и системами;

- выше производительность.

Даже во время культивации можно ожидать 50%-ной экономии топлива от использования постоянной технологической колеи. Потери урожая от незасаженных колей зависят от расстояния между ними. Но урожайность на "нетоптанных" площадях выше [23].

Комбайн, модифицированный под систему земледелия с технологической колеей, движется быстрее, чем по обычному полю, и, имея лучшее сцепление с почвой, потребляет меньше топлива (см. рис. 18) [21].

Рис. 18. Трактор с увеличенной длиной колесных осей

Можно еще больше снизить площадь покрытия поля следами колес, если увеличить расстояние между технологическими колеями.

Мостовой трактор

История мостового (портального) трактора началась в 1855 году, когда англичанин Александр Халкотт создал портальную машину на рельсах, в которой он видел средство применения энергии пара для всех сельскохозяйственных операций. Но серьезные работы по исследованию таких машин начались только через 100 лет и особенно активизировались в последние два десятилетия [25].

Разработкой портальных тракторов занимались в США, Великобритании, Швеции, Голландии, Израиле, Японии, Австралии. В СССР тоже проводились подобные работы, упор делался на использование машин с электроприводом как на поле, так и в теплицах, а машины с гидравлическим приводом применялись для полива и внесения химикатов.

В 1975 году свой первый мостовой трактор построил Дэвид Доулер. Это четырехколесный трактор с пролетом 12 метров и поворотными колесами, обеспечивающими ему высокую маневренность. Мостовой трактор передвигается по постоянным колеям, расположенным на расстоянии, равном его пролету. Движение трактора в продольном направлении обеспечивается поворотом главных ведущих колес на 90 градусов (см. рис. 19).

Рис. 19. Мостовой трактор Доулера начала 1990-х

Исследования, проведенные в Австралии и Великобритании с мостовым трактором Доулера, движущимся по технологическим колеям, показали, что стоимость посева культур снижается на 40%, экономия энергии при обработке почвы достигает 55%, значительно улучшается качество обработки и структура почвы.

Мостовой трактор Доулера, управляемый системой лазерного наведения, используется также в Голландии для выполнения высокоточных полевых операций.

Внедрение мостовых тракторов приносит следующие выгоды:

- минимизируются потери площади из-за прохождения техники;

- автоматизируется выполнение агротехнических операций;

- достигается высокая точность позиционирования орудий;

- снижается повреждение урожая;

- улучшается обработка почвы.

Однако пока имеется мало данных об урожаях культур на больших площадях, где постоянно поддерживался режим движения техники по технологическим колеям [25].

Длина пролета мостового трактора может быть от 3 до 21 метра и определяется особенностями выращиваемой культуры, ограничениями на размеры транспортных средств и стоимостью. В Израиле с 1996 года эксплуатируется трактор с шириной пролета 5,8 метра и высотой дорожного просвета 1,8 метра с четырьмя ведущими колесами (см. рис. 20).

Рис. 20. Мостовой трактор с шириной пролета 5,8 метра

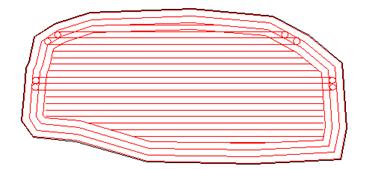

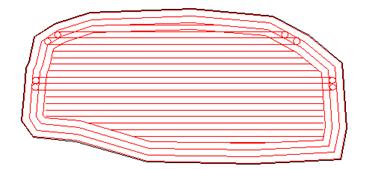

Чем длиннее пролет мостового трактора, тем больше требуется площади на краю поля для его разворота. На рисунке 21 изображено поле для посева, схема движения и примеры разворотов мостового трактора на поворотной полосе [26].

Рис. 21. Схема движения и разворотов мостового трактора на поле

Чтобы начать эксплуатацию мостового трактора, следует предварительно выровнять почву.

Тяговое усилие у мостового трактора низкое, и его выгодно применять при технологии no-till, где нет таких энергоемких операций, как отвальная вспашка почвы. Минимальная энерговооруженность мостового трактора с приводом на два колеса должна быть 15 кВт/т. Смещение нагрузки от центральной линии трактора не влияет на стабильность его управления при наличии достаточного тягового усилия на колесах.

При работе на мостовых тракторах водителю должна быть обеспечена хорошая видимость колеи. Должны быть предусмотрены:

- средства управления машиной в продольном направлении,

- ограниченное выступание частей машины за пределы колеи,

- устройство для обеспечения различной скорости вращения колес.

В Швеции компании TEC и Biovelop AB разрабатывают мостовой трактор под названием BIOTRAC с 4-мя ведущими управляемыми колесами, предназначенный для точного земледения с управляемым движением по технологическим колеям и системой глобального позиционирования GPS (см. рис. 22) [26].

Рис. 22. Шведский мостовой трактор BIOTRAC

Опыт применения мостовых тракторов в зерновых хозяйствах, показал, что они могут быть использованы в качестве замены или дополнения к существующим тракторным системам и приводят к повышению урожайности зерновых на 7% [25].

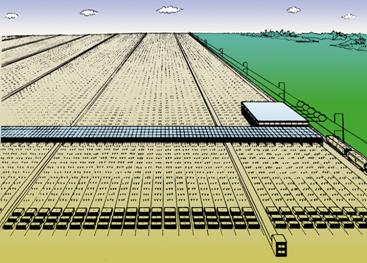

Если еще больше увеличить длину пролета мостового трактора, то получим стационарный агротехнический мост.

Мостовое агротехнический комплекс

"В свое время проекты мостового земледелия предлагали англичанин Халкотт, наши соотечественники М. Правоторов, К. Борин, поляк Б. Свецкий и др.

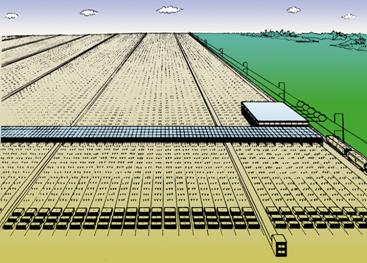

Автоматизированный мостовой агротехнический комплекс (АМАК) - это самоходный завод, а АМАК-система - это земледельческое автоматизированное и полностью электрифицированное предприятие, предназначенное для массового гарантированного производства продуктов земледелия на больших окультуренных угодьях равнинного типа (см. рис. 23).

Рис. 23. Автоматизированный мостовой агротехнический комплекс

В чем АМАК-система более эффективна по сравнению с обычной тракторной?

При производстве одинакового по количеству и качеству целевого продукта (зерна, овощей, кормовых культур и т. п.), АМАК-система будет потреблять существенно меньше ресурсов, совсем не будет загрязнять окружающую среду и... улучшит качество земли.

В 1,5 раза меньше понадобится... семян, воды и площади активных угодий за счет повышения урожайности, ведь не будет переуплотнения почвы ходовыми частями тракторов, комбайнов, автомобилей и прицепленных агрегатов.

Какие нужны капитальные вложения чтобы построить первую опытную АМАК-систему?

Тут все зависит от цели. Если цель - убедиться в ее работоспособности и ограничиться ста гектарами активного угодья, достаточно 50-100 млн. рублей. Если цель - убедиться в ее эффективности по сравнению с тракторной и получать, ... 1-2 миллиона тонн зерна ежегодно, необходимо 1-2 млрд. рублей" (в ценах 1990 года - А.С.) [27].

"Преимущества агромостового комплекса:

- своевременное выполнение агротехнических мероприятий независимо от погодных условий и времени суток (в срок);

- ...программирование урожаев с их повышением до максимального биологического предела за счет координатного посева (посадки) и ухода за растениями, обеспечивающих возможность устранения пестроты плодородия почвы и оперативной локализации очагов поражения посевов болезнями и вредителями;

- исключение загрязнения природной среды ядохимикатами, нефтепродуктами и их отходами;

- сокращение расходов воды, семян, удобрений, металла и энергии на единицу продукции;

- исключение потребности в жидком топливе за счет применения централизованного электроснабжения;

- перерабатка по безотходным технологиям собранного урожая в готовую для реализации конечную продукцию;

- высвобождение людей с полевых работ за счет автоматизации и роботизации технологических процессов;

- повышение престижа крестьянского труда" [28].

Есть у агромостового комплекса и свои недостатки: "Земледелие привязано к рельсовым путям, почва уплотняется в местах укладки рельсов. Но... расстояние между рельсами можно делать намного больше, чем колея трактора: 20-30 м и даже 50-150 м, а возможно и еще больше.

Главная причина, почему пока мостовое земледелие остается проектом, - это огромные денежные (стартовые - А.С.) затраты, очень большой расход металла" [29].

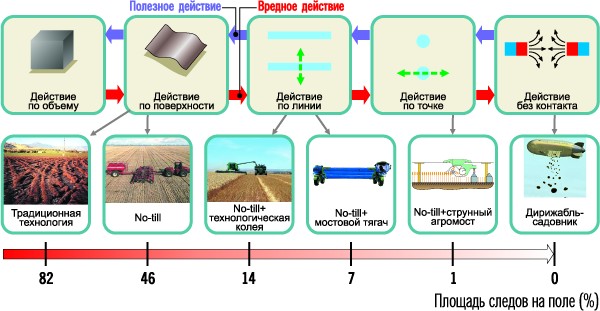

Линия №4. "Уменьшение площади следов движителей на поле"

Анализ взаимодействия сельскохозяйственных машин с полем по параметру "площадь оставляемых на поле следов" позволяет увидеть тенденцию уменьшения площади покрытия поля следами машин.

Эта тенденция хорошо согласуется с описанной в ТРИЗ линией развития зоны взаимодействий инструмента с изделием "действие по точке - действие по линии - действие по плоскости - действие по объему" [20, 30]. Эта линия показывает, что зона полезного действия в процессе развития технических систем имеет тенденцию к расширению от точки к линии, от линии к плоскости, от плоскости к объему. А зона вредного действия - соответственно наоборот (см. рис. 24).

Рис. 24. Линия развития зоны взаимодействий "Точка - линия - плоскость - объем"

Для вредного действия движителей машин на поле наблюдается та же тенденция - с развитием машин и технологий уменьшается площадь покрытия поля следами машин.

- Традиционная технология обработки почвы: много агротехнических операций выполняется множеством разных машин. Вредное действие движителей машин распространяется почти на всю поверхность поля. Площадь покрытия поля следами составляет более 80%. На линии развития зоны взаимодействий это соответствует "действию по поверхности".

- Технология нулевой обработки почвы (no-till) - меньше операций, меньше машин и, как следствие, меньше следов за счет меньшего количества проходов машин по полю. Площадь покрытия поля следами около 46%. По форме совокупность всех следов на поле напоминает неупорядоченную сетку. На линии развития зоны взаимодействий это можно отнести к выборочному "действию по поверхности".

- Технологию no-till объединили с движением машин по технологическим колеям. Следов на поле стало меньше, а сами следы стали упорядоченными и постоянными. Площадь покрытия поля следами сократилась до 14%. На линии развития зоны взаимодействий это соответствует "действию по линии".

- Технология no-till + технологическая колея + мостовой "трактор" или мостовой агрокомплекс вместо тракторов и комбайнов. Упорядоченных и постоянных следов стало еще меньше, площадь покрытия поля около 7%. На линии развития зоны взаимодействий это также "действие по линии".

Далее, если продолжить тенденцию уменьшения площади следов на поле, то в соответствии с линией развития зоны взаимодействий можно предположить, что следующее поколение машин будет двигаться по полям, опираясь на постоянные технологические площадки - точки. Прототипами таких машин могут быть струнный агромост и шагающий трактор.

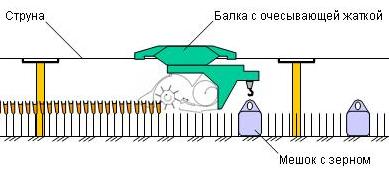

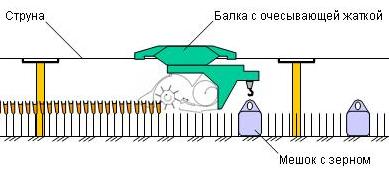

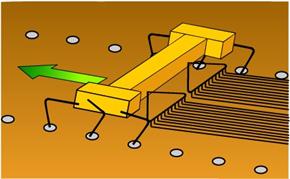

Струнный агромост

Как и в проекте струнного транспорта Юницкого, на обрабатываемом поле можно установить опоры с натянутыми струнами. По струнам будет двигаться балка с прикрепленными к ней орудиями для обработки почвы и растений. Опоры не будут занимать много места, и вся остальная площадь поля останется "нетоптанной" (см. рис. 25).

Презентация модели СТЮ (масштаб 1:5) послу Филлипин в России, апрель 2001 года

|

Струнный транспорт Юницкого (СТЮ)

СТЮ представляет собой предварительно напряженные рельсы-струны, поднятые на опорах на высоту 5-25 метров. По двум рельсам-струнам движутся четырехколесные транспортные модули.

Благодаря высокой ровности и жесткости струнной путевой структуры легко достижимы скорости движения 250-350 км/ч.

Стоимость струнных магистралей, обеспечивающих пропускную способность более 50 тысяч пассажиров и 50 тысяч тонн груза в сутки, составит $600-800 тысяч за один километр, а с инфраструктурой и подвижным составом - $900-1200 тысяч за км.

Пока проект СТЮ не реализован [31].

|

Рис. 25. Струнный агромост

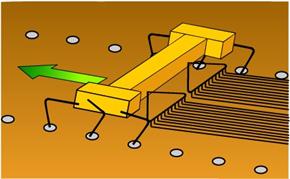

Шагающий трактор

Это управляемый шагающий мостовой робот, несущий на себе сельскохозяйственные орудия (см. рис. 26).

Шагающая машина для работы в лесу [33]

|

Шагающие машины

Прототипом шагающей машины, опирающейся на постоянные технологические площадки на поле, может служить робот-паук, построенный финским филиалом компании John Deere для лесного хозяйства.

Робот-паук оснащен шестью ногами со сменными подошвами и может равномерно распределять вес между ними.

Робот минимизирует травмирование лесной почвы и разрушение корней деревьев при расчистке и вырубке леса [32].

|

Рис. 26. Шагающий мостовой трактор

Если продолжить линию развития зоны взаимодействий в сторону уменьшения вредного действия, то можно предположить, что вредное действие может быть сведено либо к бесконтактному виду (действие передается через поле - магнитное, гравитационное и т.п.), либо оно исчезает вовсе (см. рис. 27).

Рис. 27. Линия взаимодействий, продолженная в сторону уменьшения вредного действия

Следуя этой модифицированной линии взаимодействий, можно предположить, что машины следующего поколения вообще не будут оставлять следов на поле. И такие машины уже существуют - это вездеходы на воздушной подушке и летательные аппараты.

Дирижабль-садовник

Дирижабль SkyCat может тушить пожары

|

Прототипом идеи применения дирижабля в сельском хозяйстве может служить проект калифорнийской компании Wetzonе Engineering, в котором предлагается использовать дирижабли для тушения лесных пожаров, распыления удобрений и восстановления лесов.

Разработчики считают, что дирижабли смогут нести до миллиона литров воды, сбрасывая ее разными способами на горящий лес [34].

Дирижабли подходящей грузоподъемности (серия SkyCat) строит британская компания Advanced Technologies Group Ltd. [35].

|

Дирижабли будут выливать миллион литров воды на пожарище, а потом бомбить его саженцами деревьев. Посадка деревьев является медленным и затратным процессом, поэтому компания Wetzonе Engineering предложила воздушный метод восстановления лесных массивов.

Саженцы деревьев или рассада растений упаковывается в саморазлагающиеся пакеты конусообразной или округлой формы, содержащие необходимое количество влаги и питательных веществ (см. рис. 28). Выбранный район подвергается бомбардировке этими пакетами, что и оптимизирует восстановление лесных массивов. В настоящее время специалисты из Wetzone Engineering работают над созданием опытных образцов [34].

Рис. 28. Бомбардировка пожарища пакетами с саженцами [35]

В России тоже задумываются о применении дирижаблей для нефтегазовых предприятий и сельского хозяйства. Дирижабли тратят меньше горючего, чем самолеты и вертолеты, поскольку и так держатся в воздухе и не требуют аэродрома. Например, руководство компании "Славнефть" считает, что использовать дирижабли дешевле, чем строить дороги с твердым покрытием между буровыми вышками. Кто знает, может лет через пятьдесят дирижабли могут быть задействованы и в сельском хозяйстве хотя бы для химической обработки полей с воздуха, чем когда-то занимались многоцелевые бипланы "АН-2" [36].

Итак, 4-ю линию развития сельскохозяйственных машин можно сформулировать в следующем виде: машины развиваются в направлении уменьшения площади следов их движителей на поле (см. рис. 29).

Рис. 29. Линия уменьшения площади следов движителей на поле

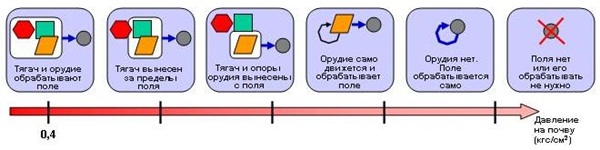

СПОСОБ 3: "СВЕРНУТЬ" АГРОТЕХНИЧЕСКИЙ КОМПЛЕКС

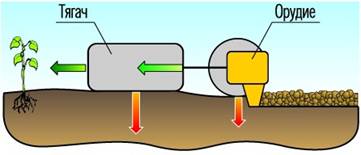

Вынести "тягач" за пределы поля

Выше было сформулировано противоречие для "тягача" (трактора): "тягач" должен быть тяжелым, чтобы хорошо сцепляться с почвой и развивать большое тяговое усилие, и должен быть легким, чтобы не уплотнять почву. Это противоречие можно преодолеть, используя изобретательский прием "Принцип вынесения".

Принцип вынесения:

отделить от объекта "мешающую" часть ("мешающее" свойство) или, наоборот, выделить единственно нужную часть (нужное свойство) [4, с. 91].

|

Этот прием позволяет разделить противоречивые требования к "тягачу" в пространстве. От "тягача" можно отделить и вынести на край поля тяжелую часть, которая уплотняет почву, а на поле оставить только нужную часть - ту, что передает тянущую силу к орудию, это может быть цепь или трос. Такую систему под названием "самодвижущийся паровой плуг" предложил в конце XIX века основатель Немецкого cельскохозяйственного общества (DLG) агроинженер Макс Aйт (см. рис. 30) [37, 38].

Рис. 30. Самодвижущийся паровой плуг Макса Айта

Вынести "тягач" и колеса орудий за пределы поля

Можно еще больше снизить уплотняющее действие на почву, если вынести за пределы поля не только "тягач", но и опоры сельскохозяйственных орудий (см. раздел "Мостовое земледелие").

Орудия движутся по полю сами

Идеальный "тягач" - это отсутствующий "тягач". "Тягач" не нужен, если орудие перемещается по полю само.

Один из возможных вариантов: "Интересный эффект может быть получен при использовании эффектов на уровне микроструктуры материала лемеха, например, можно получить техническую систему (ТС), свернутую в рабочий орган - серия лемехов из электрострикционных материалов, настроенных в противофазу, будет двигаться сама, оставляя за собой полосу вспаханной земли.

Конечно, ...эти предложения требуют экспериментальной проверки и конструкторской проработки, но затраты на исследовательские и опытно-конструкторские работы обязательно окупятся, так как они лежат на магистральном пути развития ТС - пути опережающего развития рабочего органа" [39].

|

Лучшим отечественным колесным трактором признан К-701. На транспортно-технологических операциях он незаменим. А при обработке почвы, посеве и обработке растений тяжелая машина сильно уплотняет почву, при избытке влаги колесо пробуксовывает до глубокой колеи, разрушая почвенный покров.

Лучшим отечественным колесным трактором признан К-701. На транспортно-технологических операциях он незаменим. А при обработке почвы, посеве и обработке растений тяжелая машина сильно уплотняет почву, при избытке влаги колесо пробуксовывает до глубокой колеи, разрушая почвенный покров.

вверх

вверх