| | |

Итак, первый этап ФСА завершен. Анализ объекта общими силами проведен, недостатки в конструкции выявлены, все это занесено в таблицы, протоколы.

Начинается этап устранения недостатков, поиска нужных технических решений.

Еще в самом начале нашей работы, при составлении диагностической таблицы, многие с подозрением посматривали на винт, крепящий мясорубку к столу. В старых образцах он заканчивался обычно небольшим барашком, основная функция которого - облегчить закручивание винта. Однако выполняется эта функция плохо - маленький барашек трудно завернуть. Кто похитрей, тот просовывает в него нож или ручку ложки, вилки, словом, применяет рычаг. Большой же барашек мешает закреплению мясорубки на столе.

При решении этой задачи использовались элементы ТРИЗ. Было сформулировано противоречие: "Барашек должен быть большим, чтобы хорошо крепить мясорубку, и должен быть маленьким, чтобы не мешать креплению к столу". В нашей стандартной мясорубке это противоречие разрешено - вместо барашка сделана откидывающаяся шарнирная рукоятка. Однако такое решение существенно удорожает мясорубку.

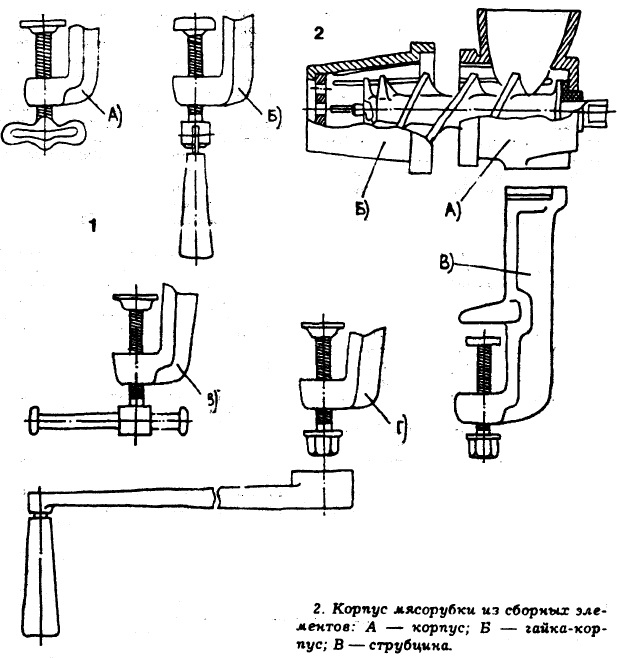

Мы начали поиск иного решения. Сначала невольно напрашивались аналоги. Например, применить скользящий рычаг, как в слесарных тисках. Такое решение известно, оно несколько снижает стоимость, но ухудшает внешний вид.

Пришлось использовать понятие идеальности, напомнив, что идеальная рукоятка - это условие, когда рукоятки нет, а ее функции выполняются. Ясно, что нужно иметь нечто вроде гаечного ключа, которым можно было бы заворачивать винт, причем желательно, чтобы этот ключ не надо было специально изготавливать, хранить. Значит, нужно, чтобы это была деталь, уже имеющаяся в мясорубке. Выполнить такую роль может ручка. Для этого достаточно сделать конец винта таким же, как конец шнека. Совмещение функций в данном случае оказалось возможным, так как крепление мясорубки и переработка мяса разделены во времени. По аналогии тут же было предложено использовать ручку-ключ для выполнения еще одной вспомогательной функции - крепления и затягивания гайки, которую в этом случае можно выполнить простой формы, без выступов и ребер.

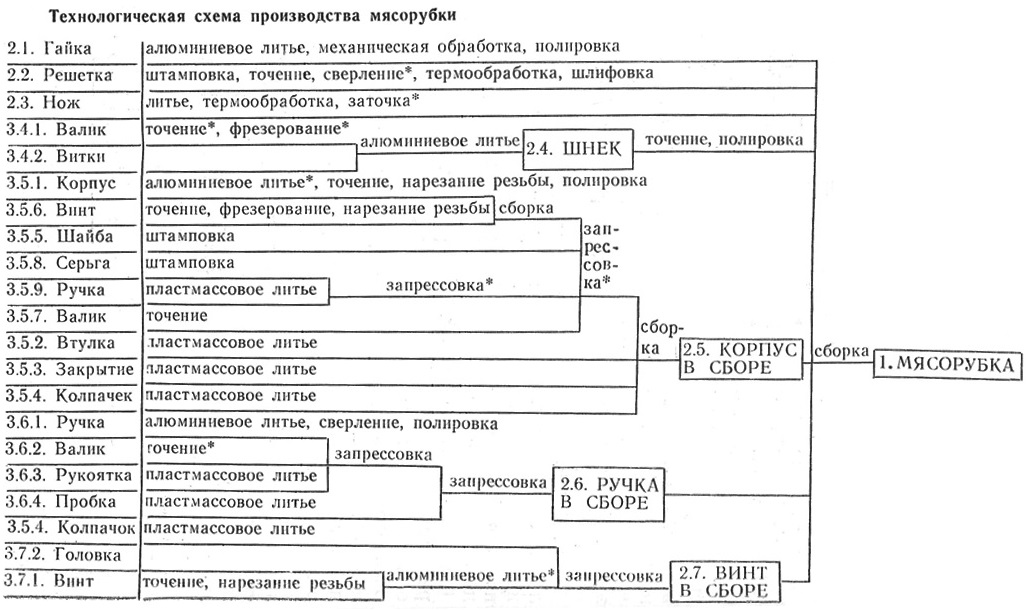

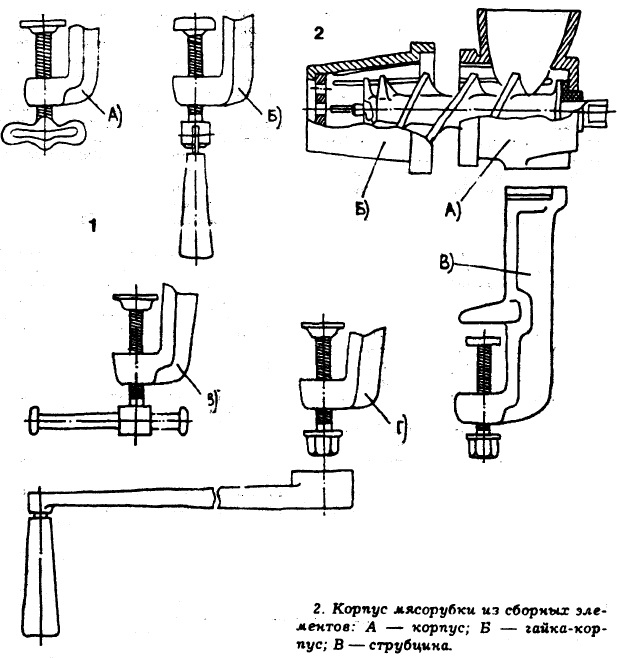

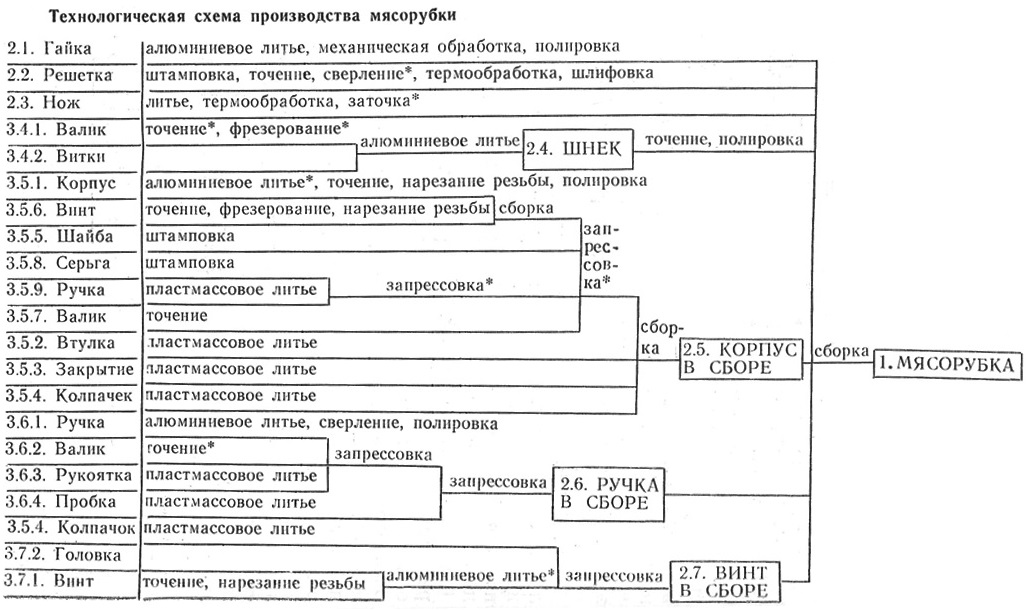

Анализ корпуса мясорубки показал, что высокий уровень беспокойства технолога вызван сложностью формы корпуса, трудностью его изготовления. Слабо функционально связанные между собой элементы - рабочая часть, кронштейн и струбцина - изготавливаются заодно, значительно усложняя прессформу для литья. Можно, как оказалось, упростить конструкцию, разбив ее на отдельно изготавливающиеся части, например, выполнив струбцину съемной. Можно также сделать вместо существующей гайки цилиндрическую гайку-стакан, внутри которой разместится вся рабочая часть мясорубки.

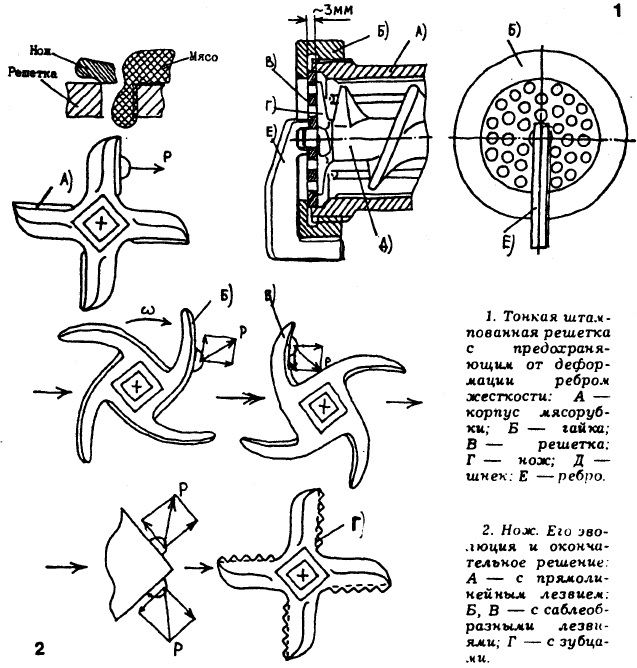

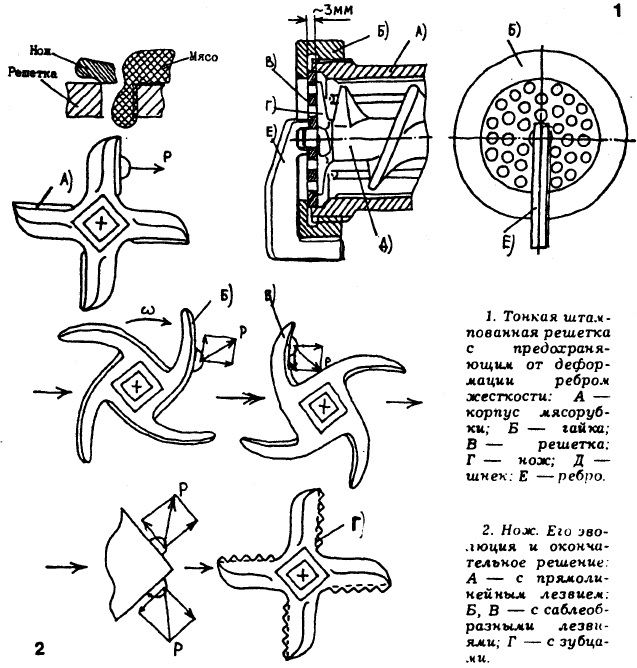

Поэлементный анализ позволил выявить еще одну задачу. Сверление отверстий в решетке трудоемко, хорошо бы их получать штамповкой. Но тогда толщина решетки должна быть не более 2.5-3 мм. А для того чтобы она не прогибалась при работе, нужна толщина не менее 5 мм. Разрешить такое противоречие оказалось просто - решетку предложено делать тонкой, но для получения нужной жесткости выполнить га гайке ребро, поджимающее решетку в центре.

Накопившиеся в процессе анализа недостатки, замечания и проблемы постепенно рассортировались в три вида задач, подлежащих решению. Первый - простые задачи, не содержащие противоречий, возникшие чаще всего из-за невнимательности, ошибки конструкторов или технологов, из-за пренебрежения правилами конструирования и организации производства... К сожалению, таких задач попадается немало. Так просто не всегда их легко увидеть, но функциональный анализ выявляет эти задачи без осечки. Ну а решить их, как правило, просто - достаточно обычного здравого смысла.

Вот примеры. Анализируя вал шнека, на который надевается рукоятка, невольно возникает вопрос, почему он имеет диаметр, достаточный, чтобы выдержать вес автомобиля? Ведь если уменьшить его диаметр, снизится расход материала и трудоемкость изготовления!

Анализ показал, что главная функция шнека - подача мяса - выполняется плохо, так как шнек не доходит до решетки на толщину ножа. Достаточно понять это, чтобы решение оказалось само собой разумеющимся: надо увеличить длину шнека, снабдив его выступом, доходящим до режущей кромки ножа. Как показал опыт, это увеличивает производительность и исключает наматывание на шнек пленок и жил. Для внедрения, естественно, нужно решить такие исследовательские и конструкторские задачи, как подбор оптимального размера и геометрии выступа, согласование шнека с ножом.

Второй вид зада - это задачи, содержащие противоречия, разрешимые путем использования известных технических приемов, - подбором оптимальных материалов, размеров, формы... Одну из таких задач выявило сравнение чугунной и алюминиевой мясорубок при поэлементном анализе: все размеры кронштейнов, струбцин, корпусов оказались одинаковыми, хотя алюминий менее прочен, чем чугун. Это говорит о том, что в чугунной мясорубке заложены излишние запасы прочности. Удивляться не стоит, ведь первые такие мясорубки были изготовлены еще в прошлом веке. Но и алюминиевая, по-видимому, изготовлена тоже без расчетов. Неплохо было бы проверить, нет ли и в ней излишних запасов, резервов экономии материала.

Без сомнения, не оправдано симметричное выполнение опорных поверхностей, так как вращающий момент всегда действует в одну сторону. Выполнение опоры асимметричной позволяет сэкономить пластмассу и алюминий и уменьшить габаритный размер мясорубки.

Третий вид - задачи, содержащие противоречия, неразрешимые известными путями. Это - задачи типично изобретательские. Для их решения используется ТРИЗ. Например, с использованием методики АРИЗ-82 (изложение АРИЗ-82 дано в других номерах журнала) была решена задача предотвращения выжимания сока из мяса. Приведем краткую запись решения.

Формулировка мини-задачи: "Шнек вжимает мясо в отверстия решетки, нож отрезает вжатые в отверстия кусочки, но не должен при этом сильно сжимать мясо".

Формулировка модели задачи: "Имеется изделие - мясо и сдвоенный инструмент - отверстие в решетке и лезвие ножа. Лезвие отрезает мясо, попавшее в отверстие, но при этом давит на него".

Выбор изменяемого элемента: "После бурного обсуждения группа пришла к выводу, что по технологическим соображениям нежелательно менять решетку. Решили изменять лезвие ножа".

Формулировка идеального конечного результата: "Лезвие само не допускает сильного сжатия мяса, сохраняя способность его отрезать".

Формулировка физического противоречия: "Лезвие должно двигаться перпендикулярно режущей кромке отверстия, чтобы отрезать мясо, и не должно двигаться перпендикулярно, чтобы не выжимать сок".

После этого шага решение стало очевидно для всех: ну, конечно, принцип работы сабли! Одновременно давящее и скользящее движение. Опыты производить не пришлось. После информационного поиска выяснилось, что такой нож уже пытались применить, но безуспешно. Нож-сабля отжимал мясо к периферии решетки или, при обратном наклоне, прижимал его к центру. И в том и в другом случаях снижалась эффективность работы мясорубки. Поэтому решение и не было внедрено.

Однако при проведении ФСА было сформулировано новое противоречие: "Нож должен быть саблеобразным, чтобы лучше резать, и он не должен быть саблеобразным, чтобы не отжимать мясо". Решение удалось найти с использованием системного перехода - объединили две сабли, с прямым и обратным наклоном, в единую систему. Получили прямой нож с зубцами. Когда в порядке эксперимента на одном ноже вырезали зубцы, он тут же был экспроприирован женой экспериментатора. Делегация посетившая эту решительную даму, убедилась у нее на кухне, что производительность мясорубки резко возросла, уменьшились усилия, необходимые для вращения рукоятки, на шнек перестали наматываться жилы и пленки.

Удалось найти интересные решения, выбрав изменяемым элементом решетку. Оказалось, что эффективность работы возрастает, если сделать отверстия в ней не круглыми. Это возможно только в случае тонкой решетки с штампованными отверстиями. А о том, как сделать тонкую решетку, мы уже говорили.

Постепенно решается задача за задачей. Но далеко еще не использовали всех возможностей ТРИЗ. Подсказываем: давайте попробуем находить новые решения, используя законы развития технических систем. И сразу попадаем "в яблочко". Закон повышения динамичности подсказал сделать рукоятку изменяемой длины - это позволит даже слабым женщинам не звать на помощь, когда мясо жестковато. Закон перехода в надсистему говорит, что если есть различные технические системы, предназначенные для выполнения одной и той же полезной функции, то можно добиться высоких результатов, изобретательски объединив эти системы так, чтобы их достоинства складывались, а недостатки взаимно компенсировались. Такой подсказки оказалось вполне достаточно, чтобы найти новый интересный вариант объединения обычной низкоскоростной шнековой мясорубки и высокоскоростной куттерной...

Так, используя схемы и таблицы, функциональный анализ и здравый смысл, информационные материалы, ТРИЗ и законы развития техники, серьезно и с шутками, но все время с максимальной отдачей, группа искала новые решения. Невозможно в короткой статье рассказать о всех выдвинутых предложениях, высказанных идеях. Некоторые из них направлены на совершенствование выпускаемой мясорубки, на расширение выполняемых ею функций, на повышение удобства использования, другие - на создание принципиально новых устройств, на улучшение технологии, организации производства, на упаковку, рекламу... Как это всегда бывает при проведении ФСА, появились идеи, совершенно не относящиеся к мясорубке, но решающие важные для производства вопросы...

Поиск нового - самая интересная часть работы, но параллельно мы реализуем и последующие этапы - оформляем предложения, делаем эскизы, проводим экономические расчеты. Наконец наступает самый волнующий момент - экспертиза предложений. Строга экспертная комиссия! Не важно, что роль членов этой комиссии играют те же слушатели. Сегодня у них иные ролевые установки. И надо видеть, с каким пристрастием, с какой дотошностью они рассматривают каждое предложение, как критически относятся к идеям, которые еще на прошлом занятии сами придумали и защищали!

Не все предложения "выжили" после сокрушительной критики, не всегда даже справедливой. (Иной раз так бывает и при проведении настоящего ФСА.) По принятым предложениям подготовлен план-график внедрения, и вот, наконец, в завершение всей работы - приказ "Об итогах проведения ФСА мясорубки".

В приказе отмечено, что в результате проведения ФСА внесено 35 предложений, направленных на улучшение конструкции и технологии изготовления ряда элементов объекта анализа, улучшение эксплуатационных качеств, снижение металлоемкости, трудозатрат, и расхода электроэнергии. Словом, ВРГ выполнила поставленную перед ней задачу: убрала из мясорубки максимум лишнего, ненужного, сделала ее более дешевой, удобной в эксплуатации, надежной. И все это без ухудшения функциональных качеств.

Все участники работы приказом премированы.

Правда, роль генерального директора сыграл один из слушателей, а премия - всего лишь самодельные значки с надписью "ФСА". Но посмотрели бы вы, с какой гордостью их прикалывают на кофточки, пиджаки!

Больше месяца мы затратили на деловую игру. Результаты таковы. Все слушатели стали "крупными специалистами" по мясорубкам. Одновременно они стали и специалистами по ФСА. Операция "Мясорубка" оживила, объединила в единую систему полученные за год знания, дала навыки практической работы.

Такие специалисты нужны, очень нужны нашему объединению. У нас ведь изготавливают около трех тысяч видов продукции, и мы, штатные работники ФСА, не можем охватить все выпускаемые изделия. А теперь во многих бюро, цехах, отделах будут свои специалисты по ФСА, они смогут и сами работать в этом направлении, и учить своих коллег, подчиненных... В следующем году мы снова будем учить конструкторов, технологов, работников цехов и исследователей.

Два-три года назад мало кто в объединении слышал о ФСА. Сегодня каждый инженер знает: ФСА - это сильное и необходимое оружие в повседневной деятельности. И еще. Каждый знает, что ФСА - это очень непросто, это комплекс разнообразных знаний и навыков, это сложный метод, требующий длительного обучения, серьезного отношения и постоянной практики в применении.

Когда мы впервые начали обучение по ФСА, многие начальники не хотели отпускать на учебу специалистов, стоило большого труда собрать группу. Сегодня все иначе: начальники отделов правдами и неправдами добиваются включения своих людей в учебные группы. Может быть, это лучшее свидетельство необходимости и полезности ФСА для нашего объединения.

ПРИЛОЖЕНИЕ 1

Источник: Альтшуллер Г.С., Злотин Б.Л., Филатов В.И. ПРОФЕССИЯ - ПОИСК НОВОГО (Функционально-стоимостный анализ и Теория решения изобретательских задач как система выявления резервов экономии) . Кишинев, "Картя Молдовеняскэ", 1985, стр. 140.

ПРИЛОЖЕНИЕ 2

Диплом по итогам Всесоюзного конкурса на лучшие публикации журнала "Техника и наука" в 1982 году. Точно такой же диплом получил и мой соавтор, ЗЛОТИН Борис Львович.

скачать как PDF: Диплом

|

вверх

вверх