ВВЕДЕНИЕ В ТЕОРИЮ РЕШЕНИЯ ИЗОБРЕТАТЕЛЬСКИХ ЗАДАЧ. Часть 3.4.1

УЧЕБНОЕ ПОСОБИЕ

TRIZ-Isr@bigfoot.com © 1999 by Vladimir Petrov & Esther Zlotin

НАЧАЛО

|

ВВЕДЕНИЕ В ТЕОРИЮ РЕШЕНИЯ ИЗОБРЕТАТЕЛЬСКИХ ЗАДАЧ. Часть 3.4.1УЧЕБНОЕ ПОСОБИЕ © Эсфирь Злотина, Владимир Петров. Тель-Авив, 1999

TRIZ-Isr@bigfoot.com © 1999 by Vladimir Petrov & Esther Zlotin |

|

1.СТРУКТУРА И ФУНКЦИИ ТРИЗ

2.ПРОСТЕЙШИЕ ПРИЕМЫ ИЗОБРЕТАТЕЛЬСТВА

3.ЗАКОНЫ РАЗВИТИЯ ТЕХНИЧЕСКИХ СИСТЕМ

|

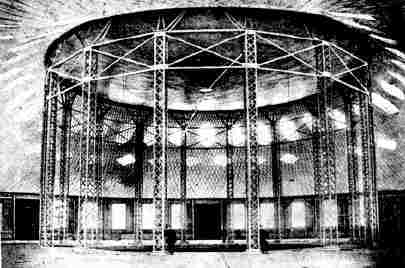

3.4.1. Увеличение степени дробленияУвеличение степени дробления (дисперсности) вещества предусматривает и изменение твердости и эластичности. Прежде всего, это относится к рабочему органу.Рабочий орган может быть монолитным и немонолитным (состоящим из отдельных частей). Вещество рабочего органа может быть твердым, нетвердым (мягким), жидким, газообразным и полем. Рассмотрим более детально последовательность дробления, которая представлена на рис. 3.40.  Эта последовательность характеризуется переходом от твердой монолитной системы (1) к полностью гибкому (эластичному) объекту (2). Дальнейшее дробление приводит к разделению объекта на отдельные части, не связанные между собой или связанные с помощью какого-либо поля, например, магнитного. Дробление идет в сторону измельчения каждой части вплоть до получения мелкодисперсного порошка или микросфер, т.е. объект становится порошкообразным (3). Следующий переход приводит к гелю (4) - пастообразному веществу. Затем изменяется степень вязкости вещества до получения жидкости (5). Далее изменяется степень связанности жидкости. Происходит использование более легких и летучих жидкостей и использование аэрозолей (6). Содержание газа в аэрозоле увеличивается, и таким образом происходит переход к газу (7). Постепенно используется все более легкий газ. Затем газ становится более разряженным, следующий шаг приводит к крайнему состоянию - образованию вакуума. Последнее состояние в этой цепочке - использование поля (8). На новом витке развития система вновь становится монолитной. На рисунке это показано в виде петли обратной связи. Промежуточное состояние в каждом из указанных переходов может занимать "пена" в твердом, жидком, газообразном и прочих видах. Кроме того, возможна комбинация (9) из указанных состояний, в любом сочетании. С целью повышени эффективности могут быть использованы технологические эффекты, характерные для данного состояния. Примеры: 1. Негибкое вещество, например, металл, дерево и т.п.; 2. Резина, ткань, пленка, тонкие куски металла, например фольга, трос и т.п.; 3. Отдельные, несоединенные части, шарики, зерно, песок, микросферы, пыль и т.п.; 4. Гель, желе, студень, паста, крем, масло, коллоидный раствор и т.п.; 5. Жидкости различной плотности, от жидких масел до спирта, эфира и жидких газов; 6. Аэрозоли с различным процентным содержанием жидкости и газа; 7. Газы различной плотности, от тяжелых до самых легких. На этапе 1 широко применяются геометрические и некоторые физические эффекты. Сочетание этих эффектов часто встречается в строительстве при использовании предварительно напряженных конструкций. Пример 3.21. Мост (рис. 3.41)  выполнен в виде полусвернутого листа (рис. 3.41а).  Пример 3. 22.Останкинская башня, показанные на рис. 3.42.  Полная схема дробления приведена на рис. 3.43.  В нее дополнительно введены переходы от состояния (1) к состоянию (2), от (2) к (3) и переходы состояний (1) и (2) к капиллярно-пористым материалам (КПМ). Переход от монолитной (твердой) системы (1) к гибкой (2) происходит по определенной закономерности, показанной на рис. 3.44.  Рассмотрим эту закономерность. Первоначально объект разбивается на части, вплотную присоединенные друг к другу (1.1 а). Это соединение может быть разъемное (резьбовое, шпоночное и др., а также выполненное с помощью различных полей) и неразъемное (клеевое, сварное, и др.). Дальнейшее разбиение приводит к увеличению количества частей в системе (1.1б, в). Для повышения эффективности конструкций используютс геометрические и физические эффекты, например, различные формы частей и связей, предварительно напряженные конструкции. На следующем этапе отдельные части соединяются жесткими связями (1.2 а). Количество частей и связей увеличивается. Далее жесткость связей уменьшается, и постепенно связи делаются гибкими - шарнирными, пружинными и т.п. (1.2 б). Примером этапа 1.2а могут служить фермы различных конструкций. Пример 3.23. В 1889 году в Париже по проекту Эйфеля была сооружена ажурная трехсотметровая металлическая башня. Пример 3.24. Другими примером могут служить оригинальные конструкции на основе гиперболоида Шухова 1 Подобная же последовательность характерна и для перехода от эластичного вещества (2) к порошкообразному (3). Она изображена на рис. 3.47.  Вантовые конструкции являются одним из примеров использования технологических эффектов на данном переходе. В вантовых конструкциях основным несущим элементом сооружения служат натянутые стальные тросы или система тросов (тросовые фермы), по которым укладываются тонкие мембраны из стали, алюминия, дерева и пр. Для покрытия зданий с большим пролетом вантовые конструкции представляются наиболее эффективным решением. Пример 3.25. В Санкт-Петербурге построен спортивно-концертный комплекс с покрытием в виде мембраны диаметром 160 м, толщиной 6 мм и универсальными вантовыми конструкциями. За натяжением мембраны ведутся постоянные наблюдения. Крыша-мембрана спортивного зала Олимпийского стадиона в Москве толщиной 5 мм перекрывает без единой промежуточной опоры площадь свыше 30 тыс. кв. м. Отметим, что мембранные конструкции были известны и раньше, но в них использовались другие принципы, например, В.Г.Шухов использовал гиперболоид вращения. На рис. 3.49  показана висячая мембрана Шухова в круглом павильоне Нижнегородской выставки. В оригинальном павильоне круглого здания поверху наружных срен на высоте 6,4 м уложено металлическое кольцо диаметром 68 м. Внутри здания 16 металлических колон (высотой 15 м) держат второе кольцо диаметром 25 м. Пространство между двумя кольциам перекрыто свободно висящей сеткой, состоящей из взаимно перекрещивающихся стальных полос, образующих ячейки в виде ромбов. По этому техническому проекту первое такое покрытие было построено Шуховым в 1894 г. над цехом котельного завода фирмы Бари в Москве .2 Принцип вантовых конструкций использовался еще в сооружениях древности; и очень широко используется в наше время. Пример 3.26. Принцип вантовых конструкций многократно использовал всемирно известный японский архитектор Кензо Танге. Среди его наиболее известных сооружений - два олимпийских спортивных зала в Токио - Ёёги, построенных для XVII летних Олимпийских игр 1964 г. .3 (см. рис. 3.50).  Приведем еще примеры веществ с различной связанностью. Пример 3.27. При добыче полезных ископаемых роторные экскаваторы разрушают породу нерационально - резанием вместо наиболее экономичного ударного способа. Поэтому не обойтись без буро-взрывных работ. В некоторых горных машинах используют принцип отбойного молотка. .4 При этом разрушение точечное, а площадь забоя большая, значит производительность маленькая. А если применить цилиндр, именно он при вращении разворачивается в плоскость. Надо взять трубу большого диаметра, насадить на ее поверхность зубья и катить по забою, который может стать наиболее технологическим - горизонтальным. Правда, катить необходимо под напором. Одновременно производя по трубе частые удары. Тогда трехметровая труба начинает разрушать породу во всей площади забоя . 5 В рассмотренном примере подсистема (рабочий орган) выполнен в виде монолитной трубы с зубьями, (вещество В1), воздействующее на горную породу (вещество В2). Здесь рабочий орган соответствует состоянию вещества (1), изображенному на рис. 3.44. Следующий переход (1.1) - псевдомонолит - отдельные части жестко соединены между собой (рис. 3.44). Причем соединения могут быть неразъемные (сварные, паянные, клеевые и т.п.) и разъемные (резьбовые, пазовые, шиповые и т.п.). Пример 3.28. Для подъема кранов разработаны ходовые колеса со съемными ребордами - выступами, предупреждающими сход колеса с рельсовой колеи. Достаточно отвинтить быстро изнашиваемые боковины и поставить на их место новые. Появилась возможность делать эту деталь из более прочного металла, чем обод .6 Дальнейшее развитие техники осуществляется заменой жесткой связи на гибкую (1.2 в). Необходимо учесть, что постепенно число частей увеличивается, а связи между ними становятся все более гибкими. Пример 3.29. Чтобы цанга надежно зажимала деталь, кольцевые прорези губок цанги заполняют эластичным материалом. Для усиления упругости цангового патрона в месте перехода лепестков в корпус делают кольцевые пазы . 7 В дальнейшем рабочий орган выполняют полностью гибким (2). Пример 3.30. Разъем для печатных плат, содержащий корпус из диэлектрика и упругие контактные элементы, выполненные в виде изогнутых S-образных пружин, будет более надежным при контактировании, если изогнутые пружины изготовить в виде ряда последовательно расположенных проволочек. 8 Следующий этап в развитие технических систем приводит к практическому исчезновению связей между отдельными частями и количество частей еще больше увеличивается, а их размеры уменьшаются (3). Пример 3.31. Предлагается повысить надежность электрического соединения в контактном гнезде, содержащим диэлектрический корпус из упругого эластичного материала с размещенным внутри токопроводящим элементом, отверстием для контактирующего штыря и контактом для подключения. Цель достигается за счет выполнения токопроводящего элемента в виде металлических шариков, диаметр которых больше диаметра отверстия для контактирующего штыря . 9 Пример 3.32. Подшипник скольжения - это вал во втулке. В небольшой зазор, исчисляемый микронами, подается смазка. Недостаток подшипника - большие значения пускового момента и необходимость в антифрикционных сплавах. Значительное улучшение параметров подшипника скольжения может быть достигнуто, если в смазку добавить стеклянные шарики. На первый взгляд - абсурдна идея. Какие шарики, если нагрузка тонны? Однако стекло слабо сопротивляется только ударным нагрузкам, а на сжатие оно работает не хуже металла. Стеклянные шарики получают из расплава в воздушном потоке с медленным охлаждением, чтобы не было микротрещин. Такие шарики имеют диаметр 2-20 мкм и выдерживают внушительную нагрузку сжатия - 800 мега паскалей (800 атм.). После добавления шариков в смазку нет необходимости изготовлять втулку из сплавов цветных металлов - по причине схожести механизма трения пары с подшипником качения, а напротив, есть необходимость делать ее из стали. Диаметр стеклошариков выбирают из соображения соразмерности зазора и высоты гребешков - шероховатости, класса чистоты обработки втулки и вала. Шарики, попадая во впадины шероховатостей, не оседают в них, а все время выкатываются и движутся вместе со смазкой. Тем самым происходит обкатка острых края шероховатостей, как бы упрочняют и полируют поверхность, уменьшая величину гребешков. По этой причине при использовании стеклошариков уменьшается коэффициент трения пары и возникает эффект почти троекратного снижения мощности холостого хода машины .10 Пример 3.33. При изготовлении эффективных угольных адсорбентов уголь измельчают до размеров частиц менее 100 мкм, гранулируют, сушат, карбонизируют, в ходе чего уголь становится пластичным, и активизируют его паром и газом при температуре 800-900oС. Летучими продуктами гранулы вспучивают и образуют разветвленную систему пор. Такой адсорбент стопроцентно очищает газы от альдегидов, спиртов кетонов, органических оснований, жирных кислот и других углеродов . 11 В результате соединения твердого вещества с жидкостью в технической системе получается пульпа (обмазка) и гель (4), имеющий аморфную структуру (клей сначала в полужидком виде, а затем затвердевающий на воздухе). Такие вещества - обмазка и клей - являютс основными компонентами технической системы, рассматриваемых в последующих двух примерах. Пример 3.34. Стойкость крупных штампов (2х1)м повышается в 1,5-3 раза (даже при использовании низкоуглеродистой стали), если этот инструмент насытить бором и алюминием из дешевых обмазок, наносимых на поверхность слоем толщиной 6 мм. Обмазка легко удаляется после закалки и отпуска. Защищают они инструмент и от окалины . 12 Пример 3.35. Треснувший корпус цилиндра или разбитый картер двигателя, обычно долго ремонтируемые, можно быстро склеить полимерным клеем К-153. Даже глубокие трещины в металле клей заваривает намертво. Состоит он из эпоксидной смолы, отвердителя, металлических наполнителей . 13 Использование вещества в жидком состоянии (5) в технических системах описано в следующем примере. Пример 3.36. Скользящая обойная опалубка повышает качество бетонирования монолитной бетонной крепи вертикальных шахтных стволов. Прессующая секция опалубки сделана из двухслойных резиновых листов, которые раздвигались под давлением жидкости, герметизируют стык между опалубкой и верхней части крепи. И пока подается бетон, резиновая рубашка разравнивает и уплотняет бетонную смесь. После набора опалубкой прочности давление жидкости снимается, резиновые листы отжимаются, и опалубку можно переместить на следующую позицию . 14 Аэрозоли (6) используются достаточно широко в технике и быту. Газообразное состояние вещества (7) достаточно распространено в технике. Пример 3.37. Ученые СССР предложили проект прокладки транспортных магистралей по болотам, основным элементом которых являются эластичные надувные камеры. Дорога по болоту выполняется из сборных щитов. На нижней части каждого щита размещается эластичная надувная камера из резинотканного материала. Щиты выполнены металлическими и соединяются замками так, чтобы получилось сплошное покрытие, давление воздуха в надувных камерах не велико и поэтому для их наполнения используютс выхлопные газы автотранспорта. В нерабочем виде из камер выпускается воздух, и дорога складывается в гармошку . 15 Применение поля (8), например, ионизированного газа - плазмы - представлено в следующем примере. Пример 3.38. Использовав высокотемпературную плазму, образующуюся при пропускании воздуха через электрическую дугу (5000oС), специалисты фирмы "Вестингауз" (США) решили крупнейшую проблему переработки токсичных отходов, в частности так называемых многохлористых дифенилов. Сжигание этих веществ в низкотемпературных печах затруднено, так как при этом образуются сложные вторичные токсичные вещества. При использовании же плазмы образуются более простые соединения - в основном хлористый водород и окись углерода. Хлористый водород нейтрализуется, а окись углерода сжигается; ее можно использовать как топливо. Способ обеспечивает уничтожение свыше 99,99% опасных веществ и дешевле других способов . 16 Применение жидкой и твердой пены - промежуточного состояния вещества между твердым (жидким) и газообразным описано в следующих двух примерах. > Пример 3.39. Для защиты наплавляемого в процессе сварке металла используют легкоплавкий флюс или инертный газ. И все-таки металл выгорает, его расход большой. Предлагается производить сварку под слоем пены. Пену получают путем вспенивани газом (аргон, азот) водного раствора мыла и глицерина. Для легированных сталей лучше применять аргон. Пенная защита сократила расход дорогостоящего аргона в 6-8 раз. При пенной защите места сварки электрическая дуга становится более устойчивой, уменьшаетс пористость наплавленного металла . 17 Пример 3.40. В ФРГ разработано кресло-коляска из пенополиуретана. В этом кресле решена совокупно проблема надежности, смены сидений, размерности. Воздушные емкости в подушках на сидении позволяют человеку "отформировать" кресло по своему удобству. Материал отлично стерилизуется, выдерживает большой груз и прекрасно поглощает удар. Такое кресло весит около 10 кг . 18 Приведем сквозные примеры реализации этой последовательности. Рассмотрим тенденции развития уплотнителей. Пример 3.41. Первое уплотнители представляли собой монолитную конструкцию (1). Примером может служить притерта пробка или кран. Далее стали появляться первые гибкие элементы, например, кольца поршней. Количество гибких частей стало увеличиваться. В конце концов, уплотнитель стал полностью гибким (2), например, резиновые уплотнители - сальники. Используютс уплотнитель в виде намотанных нитей, например, пакли. Известны уплотнители в виде отдельных шариков или порошка (3). Широко используются для уплотнения различные гели (4) - пушечное сало, тавот, солидол и т.п. Жидкости (5) также используются в качестве уплотнителей, например, газовый сифон. Еще более идеальны уплотнители использующие магнитные и реологические жидкости. Они удерживают большие давления и не истираются. Известны использования газовых уплотнителей (6). Обычно такое уплотнение используется в сочетании с каким-либо полем, например, полем давления, т.е. осуществляется подпор противодавлением. Пример 3.42. Оригинальное использование газовых уплотнителей предложил академик П.Л.Капица. Для сжижения гели используются расширительные машины (при расширении газ охлаждается). В расширительной машине поршень должен двигатьс в цилиндре быстро, т.е. без трения для быстрого расширения объема камеры. Это приводит к необходимости делать между поршнем и цилиндром зазор, но тогда зазор будет пускать газ. Таким образом, возникает противоречие: поршень не должен соприкасаться с цилиндром (должен быть зазор), чтобы поршень свободно и быстро двигался, и поршень должен соприкасаться с цилиндром (зазора быть не должно), чтобы в зазор не уходил газ, т.е. для герметизации зазора. Естественно, что пытались, как можно точнее притирать поршень к цилиндру. Но, несмотря на это, поршень заклинивало из-за резкого изменения температур. Не спасли и уплотнительные кольца. Наконец предложили заполнить зазор между цилиндром и поршнем смазкой. Смазка прекрасно справлялась со своими обязанностями, но при температуре жидкого гелия смазка замерзала и становилась хрупкой, как стекло. Петр Леонидович в разработанной им установке отказался от смазки. Он предложил сделать зазор между цилиндром и поршнем такой, чтобы поршень двигался свободно, а сжатый газ утекал через зазор. При утечке газ быстро расширяется и создает противодавление, мешающее вытеканию новой порции газа. Протекающий газ является как бы газовой смазкой. Кроме того, в предложенной установке время расширения газа очень мало (сотые доли секунды). Общая утечка газа составляет 2-3% . 19 Но даже эти "потери" газа можно вернуть обратно, если замкнуть выход цилиндра с камерой. Много примеров уплотнителей представляющих собой комбинации описанных переходов. Пример 3.43. Уплотнение в скафандрах в местах одевания перчаток и носков. Первоначально такое уплотнение представляло собой эластичный пустотелый тор, в который подавался воздух под давлением. В дальнейшем в это кольцо поместили губку (латексную) с открытыми порами, в которых содержится определенное количество воздуха. При понижении давления с наружи скафандра из губки выделяется воздух и в кольце создается повышенное давление, раздувающее тор, герметизируя запястье .20 Здесь использованы гибкая оболочка, пористое вещество - губка и давление воздуха. Для герметизации могут использоваться и гибкая оболочка, заполненная сыпучими телами (шарики, песок, микрокапсулы и т.п.). Ее прикладывают к месту, которое необходимо загерметизировать, а затем откачивают воздух из оболочки. Тогда, под действием образовавшейся разности давлений, частицы сыпучих тел теряют возможность смещаться одна относительно другой. Эта конструкция как бы "твердеет", практически без изменения формы. Полученную таким образом плотную структуру возможно использовать. Пример 3.44. Для заделки пробоины и подводной части корпуса корабля: к борту крепко прижимается сеть, которую заполняют под давлением эластичными гранулами .21 Пример 3.45. Схожее решение, только на микроуровне. Для защиты скафандра космонавта от метеоритных пробоин. Роль сетки здесь выполняет жидкое резиновое связующее, роль гранул - порошок наполнителя .22 Пример 3.46. Аналогичным образом работают вакуумная формовка для литья, захват и фиксация деталей . 23 В качестве еще одного примера рассмотрим тенденцию развития щеток электродвигателей и электрогенераторов. Пример 3.47 Первоначально щетки представляли собой монолитный (1) электрод, медный или угольный. Затем появились подпружиненные контакты (2), выполненные из угля или меди. На следующем этапе развития появились щетки в виде отдельных металлический упругих волосков (2). Известны щетки в виде графитового порошка (3). Американская фирма "Вестингауз" в электрогенераторах большой мощности применяет вместо традиционных графитовых щеток для съема электроэнергии циркулирующий поток жидких (5) металлов натрия и калия. Такой метод позволяет снимать с единицы площади большей, чем в традиционных условиях, ток. А это в свою очередь ведет к существенному уменьшению габаритов электрогенераторов . 24 Наконец, идеальные щетки, которых нет, а их функции выполняются. В качестве таких щеток может служить ионизированный газ (8), который является прекрасным проводником.  К СОДЕРЖАНИЮ К СОДЕРЖАНИЮ

вернуться

1. На ажурную башню (рис. 3.46а), выполненную в форме гиперболоида, инженер В.Г.Шухова получил патент (Привилегию) России № 1896. На "сетчатые покрытия для зданий" (рис. 3.46б) Шухов получил привелегию №1894 от 25 марта 1895 г. Основное достоинство этих сооружений, что их можно делать из прямолинейных деталей. Эти и многие другие конструкции описаны в книге: В.Г.Шухов- выдающийся инженер и ученый: Труды Объединенной научной сессии Академии наук СССР, посвященной научному и инженерному творчеству почетного академика В.Г.Шухова. М.: Наука, 1984, 96 с. вернуться

1. На ажурную башню (рис. 3.46а), выполненную в форме гиперболоида, инженер В.Г.Шухова получил патент (Привилегию) России № 1896. На "сетчатые покрытия для зданий" (рис. 3.46б) Шухов получил привелегию №1894 от 25 марта 1895 г. Основное достоинство этих сооружений, что их можно делать из прямолинейных деталей. Эти и многие другие конструкции описаны в книге: В.Г.Шухов- выдающийся инженер и ученый: Труды Объединенной научной сессии Академии наук СССР, посвященной научному и инженерному творчеству почетного академика В.Г.Шухова. М.: Наука, 1984, 96 с.

вернуться

2.В.Г.Шухов- выдающийся инженер и ученый: Труды Объединенной научной сессии Академии наук СССР, посвященной научному и инженерному творчеству почетного академика В.Г.Шухова. М.: Наука, 1984, 96 с. (с. 44-45). вернуться

2.В.Г.Шухов- выдающийся инженер и ученый: Труды Объединенной научной сессии Академии наук СССР, посвященной научному и инженерному творчеству почетного академика В.Г.Шухова. М.: Наука, 1984, 96 с. (с. 44-45).

вернуться

3. Кензо Танге. 1949-1969.Архитекрура и градостроительство. Пер. С нем. М., Стойиздат, 1978. 252 с. Составитель Удо Культерман. вернуться

3. Кензо Танге. 1949-1969.Архитекрура и градостроительство. Пер. С нем. М., Стойиздат, 1978. 252 с. Составитель Удо Культерман.

вернуться

4. А.с. 1 002 470, 1 051 185, 1 082 911. вернуться

4. А.с. 1 002 470, 1 051 185, 1 082 911.

вернуться

5. Изобретатель и Рационализатор, № 9, 1988, с.33). вернуться

5. Изобретатель и Рационализатор, № 9, 1988, с.33).

вернуться

6. А.с. 633 789. Изобретатель и Рационализатор, № 7, 1988, МИ 0705, с.2 вернуться

6. А.с. 633 789. Изобретатель и Рационализатор, № 7, 1988, МИ 0705, с.2

вернуться

7. А.с. 1 266 672. Изобретатель и Рационализатор, №, 6, 1988, МИ 0607, с.2 вернуться

7. А.с. 1 266 672. Изобретатель и Рационализатор, №, 6, 1988, МИ 0607, с.2

вернуться

8. А.с. 411 673. вернуться

8. А.с. 411 673.

вернуться

9. А.с. 813 838. Бюллетень Изобретений , № 10,1979) вернуться

9. А.с. 813 838. Бюллетень Изобретений , № 10,1979)

вернуться

10. Изобретатель и Рационализатор, № 11, 1988, с. 12. вернуться

10. Изобретатель и Рационализатор, № 11, 1988, с. 12.

вернуться

11. Изобретатель и Рационализатор, № 11, 1988, МИ 1106, с.2. вернуться

11. Изобретатель и Рационализатор, № 11, 1988, МИ 1106, с.2.

вернуться

12. Изобретатель и Рационализатор, № 11, 1988, МИ 1002, с 2. вернуться

12. Изобретатель и Рационализатор, № 11, 1988, МИ 1002, с 2.

вернуться

13. Изобретатель и Рационализатор, № 7, 1988, МИ 0726, с.1. вернуться

13. Изобретатель и Рационализатор, № 7, 1988, МИ 0726, с.1.

вернуться

14. А.с. 1 285 154. Изобретатель и Рационализатор, № 6, 1988, МИ 0620, с.1. вернуться

14. А.с. 1 285 154. Изобретатель и Рационализатор, № 6, 1988, МИ 0620, с.1.

вернуться

15. Богданов В.В. Удивительный мир резины. - М.: Знание, 1989, с. 24. вернуться

15. Богданов В.В. Удивительный мир резины. - М.: Знание, 1989, с. 24.

вернуться

16. Изобретатель и Рационализатор, №11,1988, МИ 1102, с. 2 вернуться

16. Изобретатель и Рационализатор, №11,1988, МИ 1102, с. 2

вернуться

17. Меркин А.П., Таубе П.Р. Непрочное чудо. - М.: Химия, 1983, с.173 вернуться

17. Меркин А.П., Таубе П.Р. Непрочное чудо. - М.: Химия, 1983, с.173

вернуться

18. Изобретатель и Рационализатор, №7, 1989, с.42 вернуться

18. Изобретатель и Рационализатор, №7, 1989, с.42

вернуться

19. Капица П.Л. Эксперимент, теория, практика. - М.: Наука, 1977, с 16-18. вернуться

19. Капица П.Л. Эксперимент, теория, практика. - М.: Наука, 1977, с 16-18.

вернуться

20. А.с. № 435 829. вернуться

20. А.с. № 435 829.

вернуться

21. А.с. № 703 418. вернуться

21. А.с. № 703 418.

вернуться

22. Патент США № 3 536 576. вернуться

22. Патент США № 3 536 576.

вернуться

23. А.с. № 1 165 553. вернуться

23. А.с. № 1 165 553.

вернуться

24. Социалистическая индустрия, 06.02.75 вернуться

24. Социалистическая индустрия, 06.02.75

|

вверх вверх

|

(c) 1997-2004 Центр ОТСМ-ТРИЗ технологий (с) 1997-2004 OTSM-TRIZ Technologies Center http://www.trizminsk.org 11 Nov 2001 |